このたび、弊社は『第3回パワーデバイス&モジュールEXPO』に出展することとなりました。

ぜひご来場いただき、超音波応用技術をご覧ください。

– 展示会のご案内 – |

|

– |

|

| 展示会名 | :第3回パワーデバイス&モジュールEXPO (第40回ネプコンジャパン内) |

|---|---|

| 会期 | :2026年1月21日(水)~1月23日(金) |

| 会場 | :東京ビッグサイト (東館 第7ホール E34-28) |

出展内容

弊社では、超音波応用技術として下記の技術のご紹介いたします。

・ヒートシンク形成技術

・DMB接合技術(パワーモジュール)

・バンプリード接合技術

・ワイヤーハーネス・編組線・積層箔 接合技術

・半導体実装技術

・超音波カット技術

また、弊社装置で加工した様々な分野のサンプルを多数展示いたしますので、新しいアイデアの実現や課題解決のお役に立てるものと思います。

ご来場の際は、ぜひ弊社ブースへお越しください。

事前来場登録制となりますので、こちらよりご登録をお願いいたします。

展示サンプル紹介

ヒートシンク形成技術

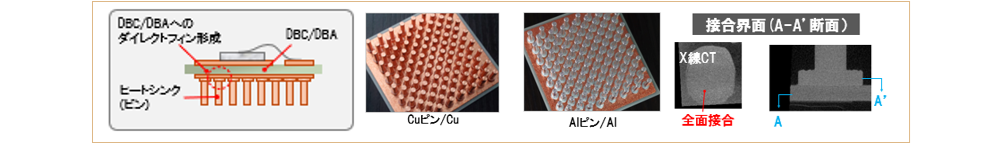

ピン接合プロセス

DBC基板にピンを半田やTIMを介さず直接形成することで、熱伝導率が高く、優れた放熱性能を実現します。

最大4ピンまで同時接合が可能で、プログラム制御によりピンを自由に配列できるため、従来の引抜き材に比べてヒートシンク設計の自由度が大幅に向上します。

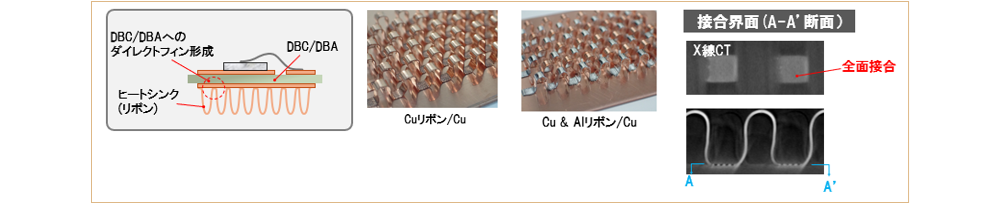

リボンディング技術

プログラマブルにリボンを配列できるため、引抜き材と比べてヒートシンク形成の自由度が向上します。

DBC基板にリボンを半田やTIMを介さず形成できるため、熱伝導率が高くなり放熱性能が向上します。

装置はマルチフィーダーを搭載されており、リボンの材質や幅、厚みなどを自動切換えすることが可能で量産対応を実現します。

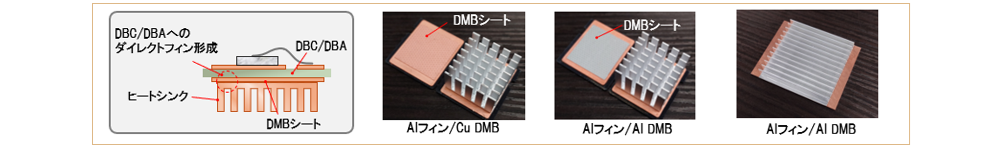

フィン DMB 接合技術

DMB併用技術引抜き材のヒートシンクフィンを半田やTIMを介さず直接形成することで、熱伝導率が高く、優れた放熱性能を実現します。

接合材料の間にDMBシートを挟むことで、引抜き材のような大型部材の接合も可能になります。

DMB接合技術(パワーモジュール)

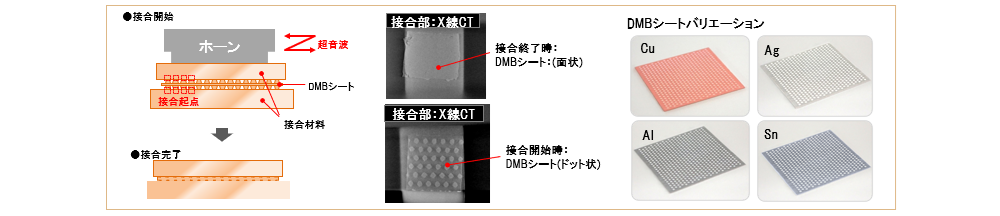

DMBプロセス

DMB併用技術材料表面に微細な突起を形成した「DMBシート」を接合材料の間に挟み、接合する工法です。

シート上の突起が接合の起点となり、通常より高い面圧を発生させることで、材料同士の接合性を大幅に向上させます。

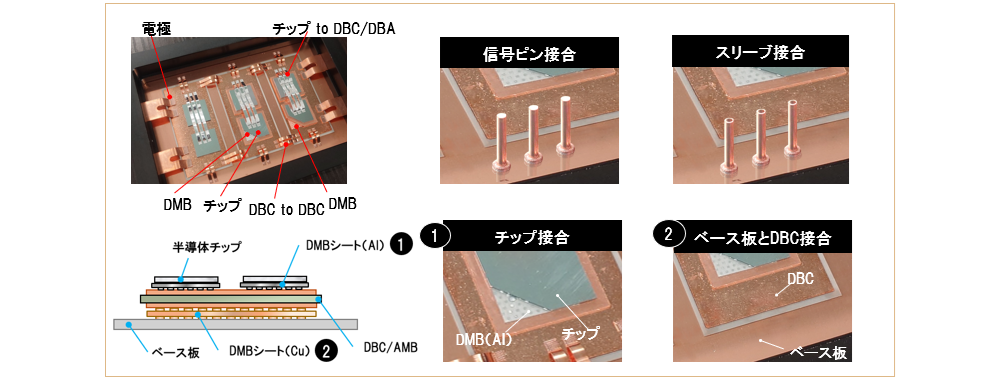

チップ・ベース板とDBC接合

DMB併用技術半田やAg焼結材を介さず金属同士をダイレクト接合するため、熱伝導率が高くなり放熱性能が向上します。

DMBシートを挟むことで接合条件を緩和できるため、チップや基板を破壊せず接合が可能です。

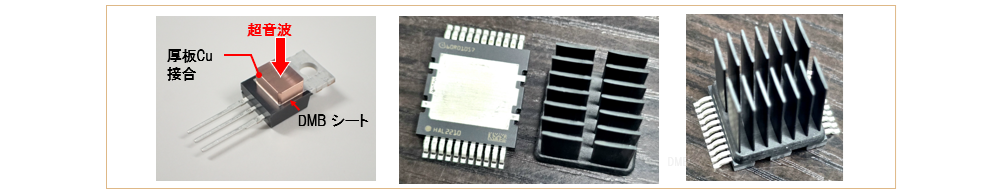

ディスクリート半導体ヒートシンク接合

DMB併用技術DMBシートを挟むことで接合条件を緩和できるため、デバイスダメージレスで接合が可能です。

ヒートシンク材として、厚板Cu(t=5mm程度まで)の接合が可能です。

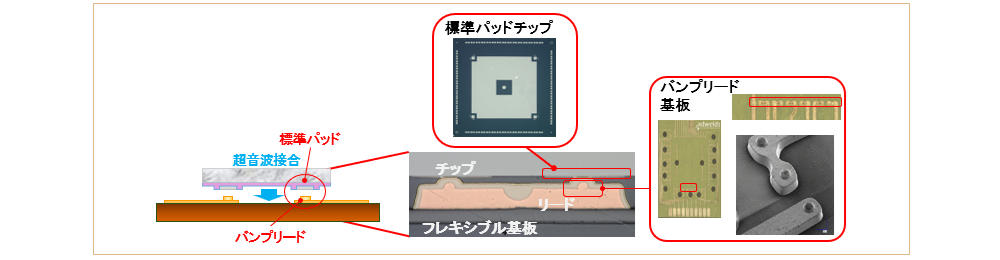

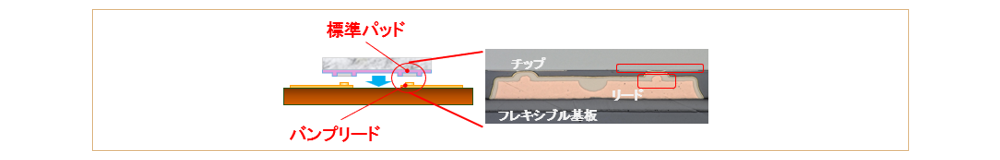

バンプリード接合技術

バンプリード接合

従来工法では、基板の間にACFを挟むため接触抵抗が発生し、抵抗値が高くなるという課題があります。

これに対し、超音波接合ではACFを介さず、基板と金属部をダイレクトに接合できるため、接触抵抗を大幅に低減します。

この技術は、FOFやFOBなどの分野で活用可能です。

バンプリード+アルミパッドチップ超音波接合

基板側にバンプを形成することでチップ側でのバンプ形成工程が不要になります。

チップ側工程を削減することで、低コスト化と高い設計自由度を実現します。

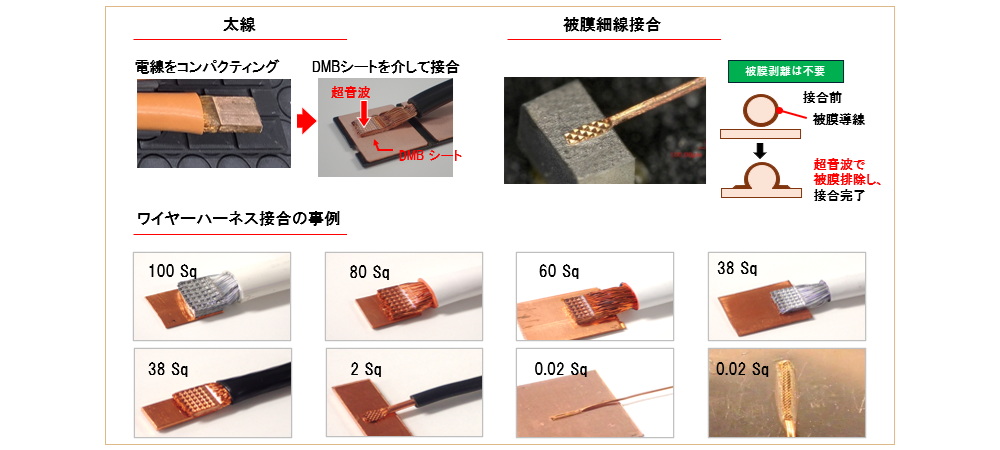

ワイヤーハーネス・編組線・積層箔 接合技術

ワイヤーハーネス接合

DMB併用技術80Sq以上の太線接合においては、コンパティングした電線をDMBシートを介して接合する工法を推奨いたします。

本工法により、接合時の温度を低減(300℃→150℃)させることができるため、有機基板への熱影響がなくデラミネーションの発生を抑制した接合が可能となります。

また0.02Sqの被膜微細線接合では、超音波で被膜を排除しながらの接合が可能で、被膜剥離工程削減に貢献します。

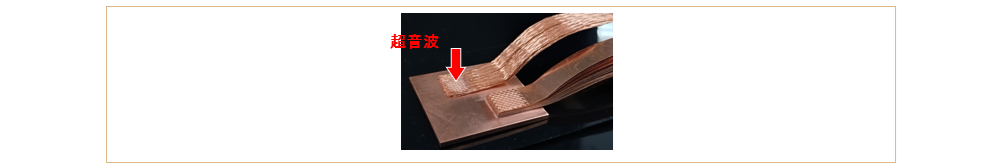

編組線・積層箔ケーブル接合

フレキシブル性が必要で大電流が流れるモジュールに最適です。

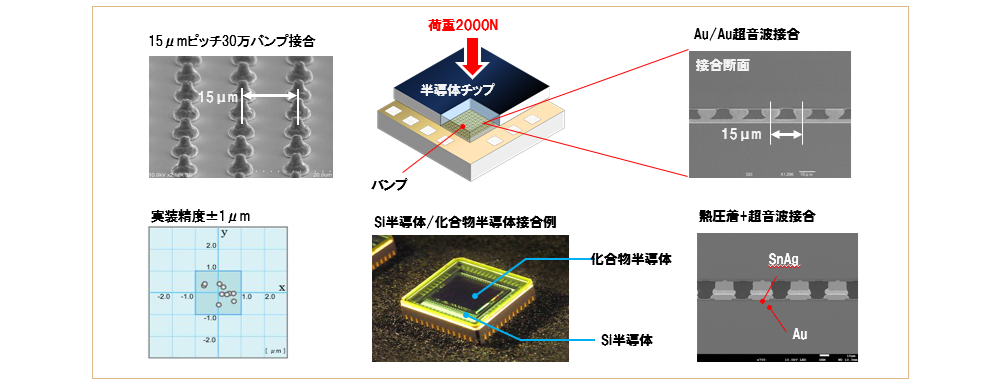

半導体実装技術

超音波CoC接合

2000N大推力のフリップチップボンダにて、30万バンプ付チップを常温/短時間で高精度に接合することができます。

また、AgSn/Au接合では、熱圧着と超音波を栄養することで、熱圧着と比べて接合時間を大幅に短縮することが可能です。

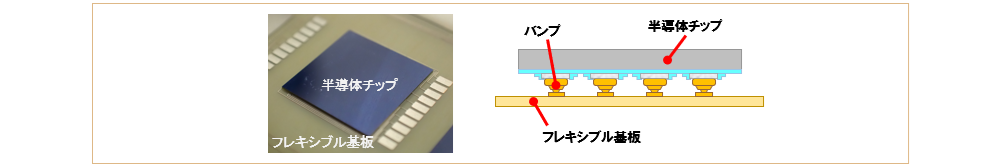

超音波CoF接合

熱膨張係数が異なるチップとフレキ基板を常温で接合することで位置ずれを抑制することが可能です。

バンプリード+アルミパッドチップ超音波接合

基板側にバンプを形成することでチップ側でのバンプ形成工程が不要になります。

チップ側工程を削減することで、低コスト化と高い設計自由度を実現します。

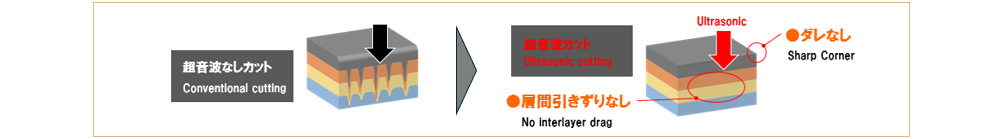

超音波カット技術

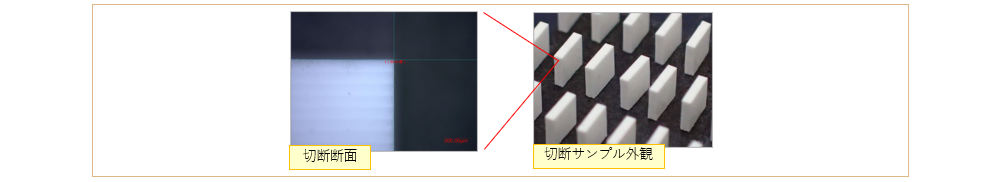

多層材カット

超音波カットでは上下振動により断続的にカットするので、層間引きずりのないカット断面を実現します。

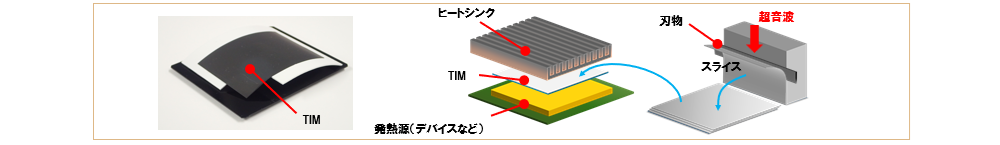

TIMスライス

超音波振動印加によりTIMの弾性変形を抑制することで、従来困難だった0.1mm厚のスライスカットを実現します。

平面度は5μmと均一な厚みのカットが可能です。

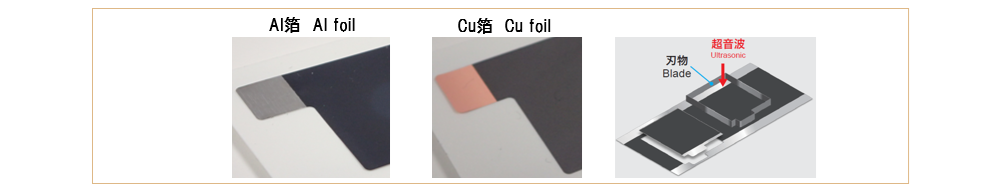

形状カット

フレキシブル基板のカット

超音波振動を印加することで切断負荷を低減し、バリのない高精度な形状カットを実現します。

活物質塗布電極カット

超音波振動印可により切断負荷を抑制し、バリのない形状カットを実現、活物質のように脆い素材も壊さずにカットできます。

ロールtoロール搬送を備えた量産装置の実績も多数ございます。

グリーンシートカット

超音波振動の印可により、グリーンシートの切断面の変形が抑制され、微細な部品の切り出しと 厚い部品の垂直カットを

可能にします。