半導体実装技術、ヒートシンク形成・DMB接合技術、フレキシブル基板接合技術、超音波カット技術サンプルを展示

来る2025年7月30日(水)より東京ビッグサイトで開催されるネットワーク設備・配線施工 WORLD (COMNEXT 第3回[次世代]通信技術&ソリューション展内) 東京ビッグサイトに出展いたします。(ブースNo:南2ホール C8-21)

展示会では超音波応用技術として、ヒートシンク形成、パワーモジュール接合、DMB接合、フレキシブル基板接合、超音波カットの紹介を行います。

また、弊社装置で加工した様々な分野のサンプルを多数展示いたしますので、新しいアイデアの実現や課題解決のお役に立てるものと思います。

ご来場の際はぜひ弊社ブースへお越しください。 事前来場登録制となりますので、こちらよりご登録をお願いいたします。

【展示サンプル紹介】

<半導体実装技術>

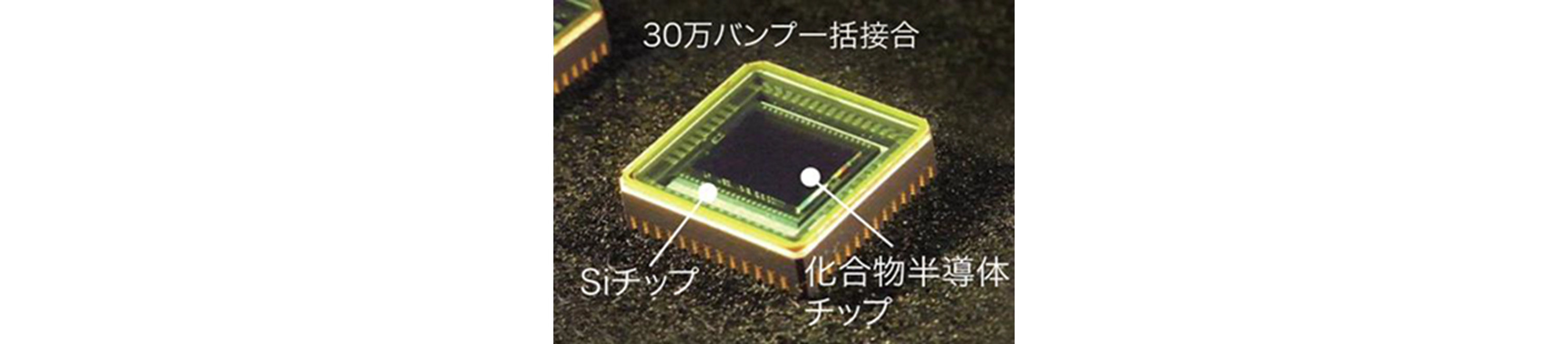

【Chip on Chip 30万バンプ 超音波フリップチップ接合】

2000N大推力のフリップチップボンダにて、30万バンプ付チップを常温/短時間で高精度に接合することができます。

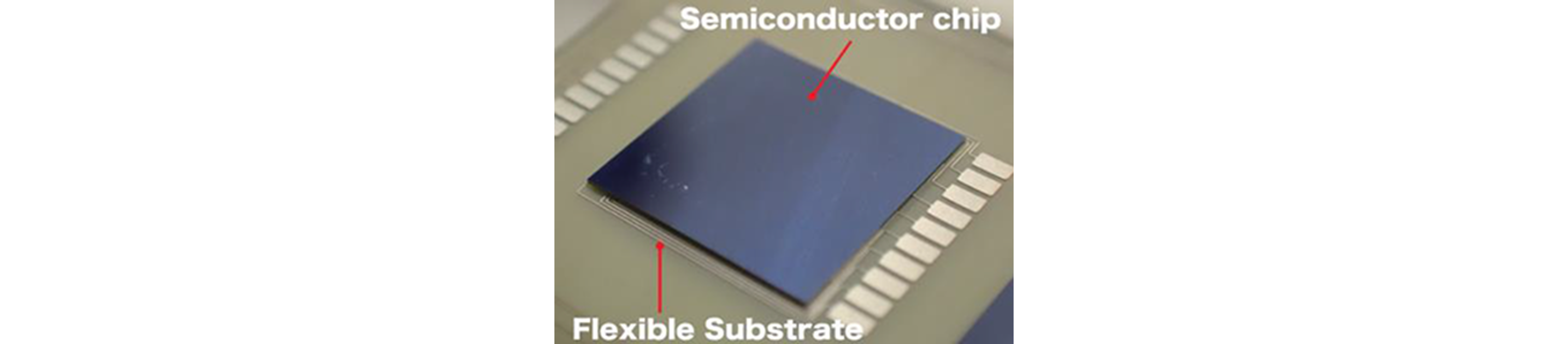

【Chip on Film超音波フリップチップ接合】

熱膨張係数が異なるチップとフレキ基板を常温で接合することで位置ずれを抑制することが可能です。

【関連装置】

・フリップチップ接合 :超音波フリップチップボンダFB2000SS

・高精度フリップチップ接合 :超音波高精度フリップチップボンダFA2000SS

<ヒートシンク形成・DMB接合技術>

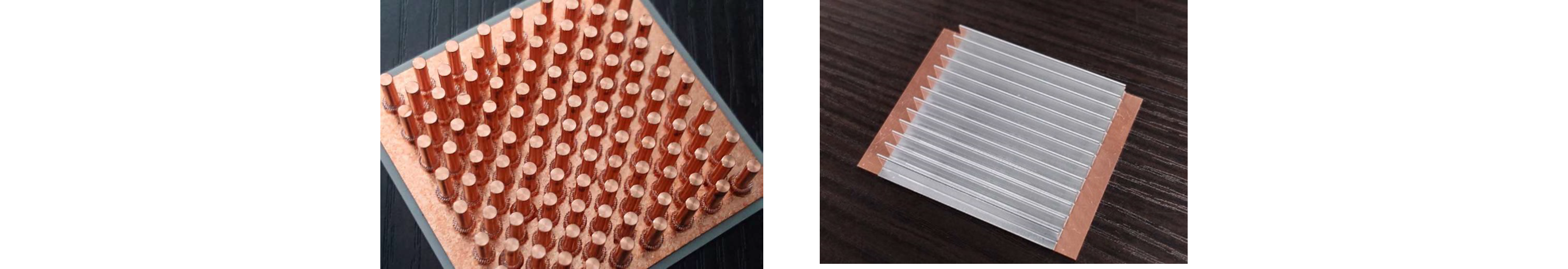

【Cu pin/Cu ピン接合】(写真左)

・DBC基板にピンを半田やTIMを介さずに接合できるため、熱伝導率が高くなり放熱性能が向上します

・プログラマブルにピンを配列できるため、引抜き材と比べてヒートシンク形成の自由度が向上します

【Al fin/Al DMB フィン DMB接合】(写真右)

・DMBシートを接合材料の間に挟むことで、引き抜き材のようなサイズの大きな材料も接合が可能となります

・ヒートシンクフィンを、半田やTIMを介さず接合できるため、熱伝導率が高くなり放熱性能が向上します

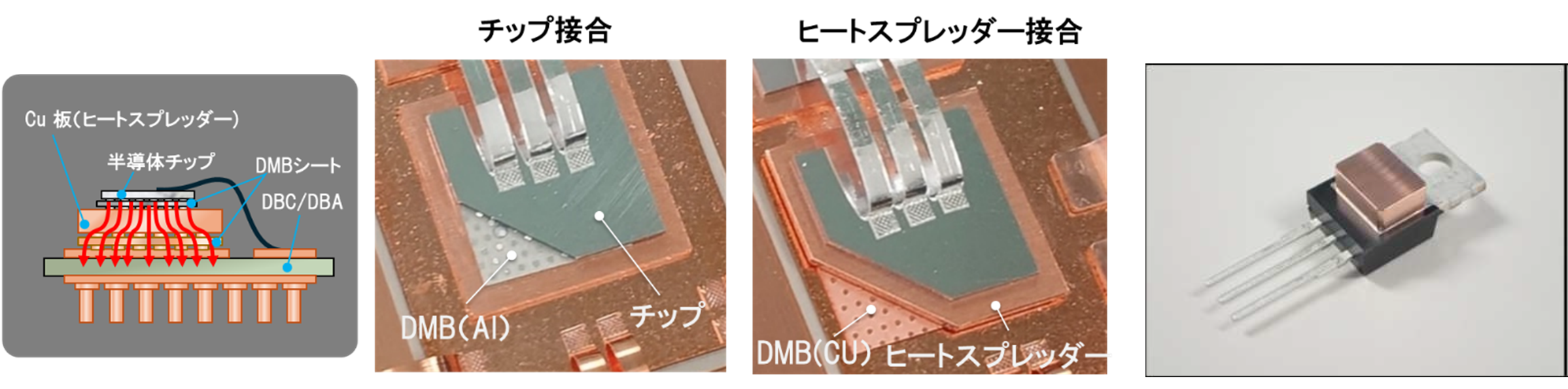

【チップ・ヒートスプレッダ接合(DMB)】(写真左から3枚)

・半田やAg焼結材を介さず金属同士をダイレクト接合するため、熱伝導率が高くなり放熱性能が向上します

・DMBシートを挟むことで接合条件を緩和できるため、チップや基板を破壊せず接合が可能です

【ディスクリート半導体ヒートシンク接合(DMB)】(写真右)

・DMBシートを挟むことで接合条件を緩和できるため、デバイスダメージレスで接合が可能です

・ヒートシンク材として、厚板Cu(t=5mm程度まで)の接合が可能です

【関連装置】

・ピン接合 :超音波ピン接合装置PB2000MS

・フィンDMB接合、チップ・ヒートスプレッダ接合、ディスクリート半導体ヒートシンク接合

:超音波金属接合装置 UB5000/3000/2000LS

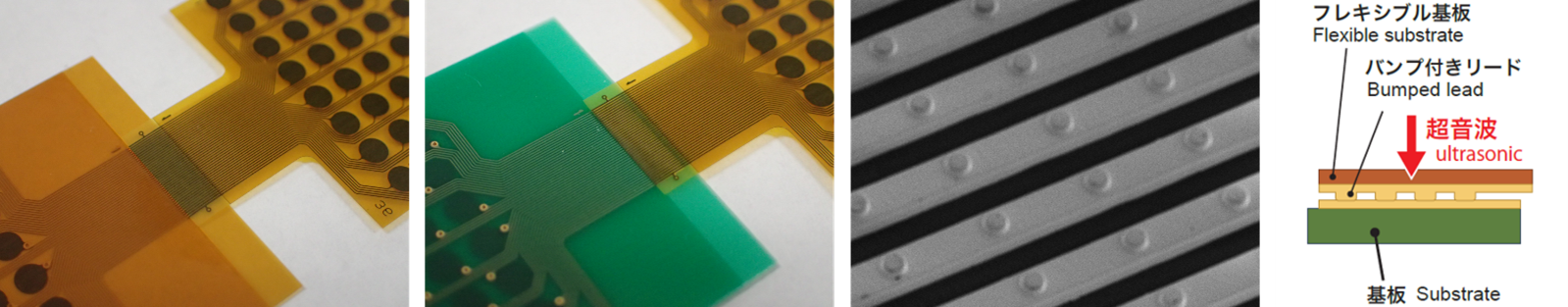

<バンプリード接合技術>

従来工法によるフレキシブル基板接合は基板の間にACFを挟むため、接触抵抗が生まれ、抵抗が高くなってしまいます。

一方、超音波によるフレキシブル基板接合では、ACFを介さず基板と金属部同士をダイレクトに接合できるため、接触抵抗が低く、FOF(写真左)やFOB(写真中央)、といった分野に活かすことが可能です。

【超音波接合のメリット】

1.短時間接合

●超音波接合による接合時間は0.2~1sec程度で、樹脂溶融・硬化が必要なACF接続に比べ大幅に時間短縮が可能です

2.常温接合

●超音波は常温で接合できるため、材質ごとの線膨張係数の違いによるライン&スペースの誤差を考慮した

基板設計を行う必要がありません

3.低接続抵抗

●超音波接合では、ACFを介さず基板の金属部同士をダイレクトに接合できるめ、ACF接続と比較し、

接続抵抗72%低減を実現しました(弊社TEG基板による比較)

※超音波接合を行うには、フレキシブル基板にバンプを形成させる前加工が必要となります(写真中央右、右)

【関連装置】

・バンプリード接合 :スタンドアロン超音波金属接合装置UB500/300/050SA

・バンプリード接合(量産) :超音波ボンダFB2000SS

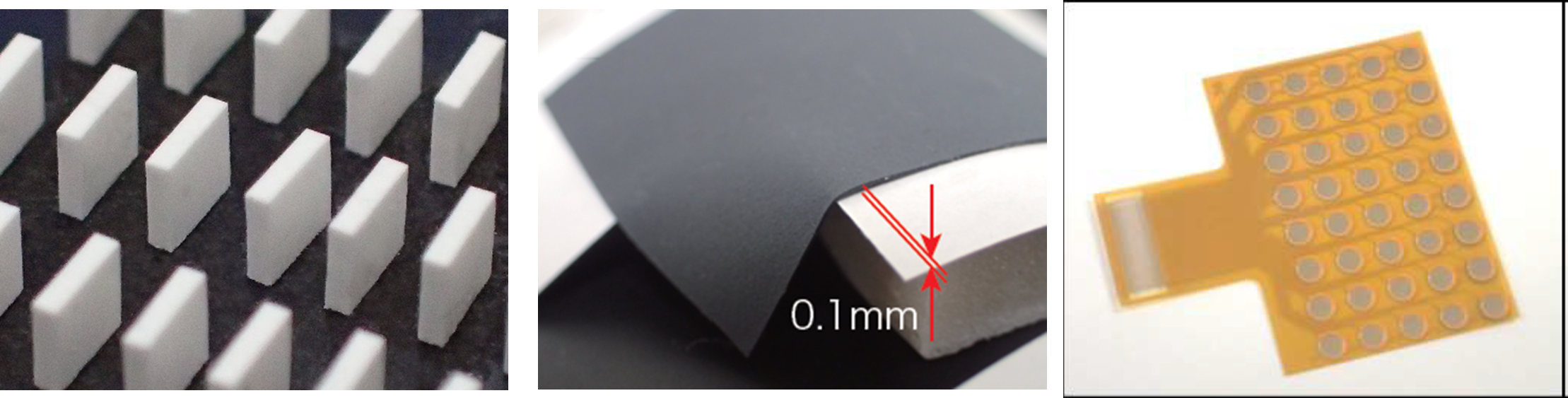

<超音波カット技術>

【グリーンシートカット】(写真左)

・超音波振動の印可により、グリーンシートの切断面の変形が抑制され、微細な部品の切り出しと 厚い部品の垂直カットを可能にします

・超音波カットは上下振動により断続的にカットするので、層間引きずりのないカット断面を実現します

【TIM(Thermal Interface Material)スライスカット】(写真中央)

・超音波振動印加によりTIMの弾性変形を抑制することで、従来困難だった0.1mm厚のスライスカット を実現します

・平面度は5μmと均一な厚みのカットが可能です

【フレキシブル基板のカット】(写真右)

・超音波振動印可により切断負荷を抑制し、電極部にバリのない形状カットを実現します

【関連装置】

・グリーンシートカット :グリーンシートカッターGC1000MS

・TIMスライスカット :超音波カッターUC1000LS(精密スライス仕様)

・フレキシブル基板のカット :超音波カッターUC1000LS